新幹線のサイドカバーが外れて、大きな事故になりそこなったのは、防ぐことが出来たのだろうか。もちろん出来た、と断言できる。

俗に言うヒューマンエラーによるトラブルだが、その原因は、ボルトの締め忘れ。しっかりと締めていなかったことが原因である。

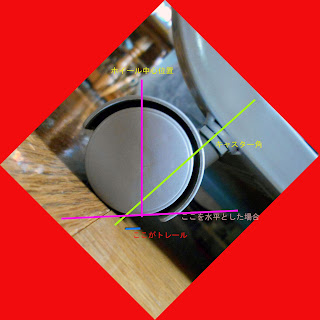

トルクレンチなどを使う必要はなく(トルクレンチを過信してはいけない。それは、ネジの渋さもトルクに跳ね返るので、しっかりと部品が締め付けられていなくても、ネジを締めるだけのトルクが出てしまうからだ)、普通にレンチ(種類はあるが、ここではその説明を省く)で、しっかりと締めればいいだけ。

だが、その行為をやる人間は、時として確実性を失う。その原因のひとつは、いつもやっている行為のため、流れ作業が災いしたことによる。

作業の分担化もトラブルの原因。それは、自分は決められたことを集中して行うため、他人が犯しているミスを発見できないのである。

テレビの解説に出てきた人物は、新幹線の整備もやったことがあるそうだが、そのときには締め付けられているボルトに、ペイントマークをして、締まっていることが一目でわかる、また、マークがずれていれば、緩んでいることがわかる、という説明をしていたが、これはかなり古い整備のやり方。

その昔、自動車の下回り整備では、ペイントマークを付けることが当然のように行われていた。そのような規則があったわけではないのだが・・・

すると、締め付けや磨耗の点検を行っていないのに、流れ作業的なペイントマークが当然のように横行。結果として、走行中に大きなトラブルを引き起こすようになり、現在の規制では、ペイントマークをしてはいけないことになっている。

締め付けが確実であるかどうかが問題なので、それを目で見て判断するのは不可能といっても過言ではない。締め付け確認用のペイントマークは当てに出来ないからだ。

クルマの整備でもヒューマンエラーによるトラブルは日常茶飯事(そんなことはない、とお叱りを受けるだろうが、それが事実なのである)。

このようなことはメーカーが主催する試乗会でも起きる。確か以前にもブログに書いたと思うが、サスペンション周りのボルト点検で、締め忘れ部分があった。恐らく、そのボルトに取り組んでいた方は、締め付けを完全に行う前に、関係者から呼び出しを受け、すっかり締め付けを忘れたのだろう。

新幹線事故でも同様なことは考えられる。手だけで締めたところへ「お~い誰か来てくれ~」などの声がかかれば、それまで自分がやっていたことが中途半端な状態でも、つい頼まれたほうへ動いてしまう。

一目見て締め付けが完全に行われていないということを、その場の関係者に知らせる方法としては、取り外したボルトやナットの一部を、その近くに放り出しておく。また、取り付いているはずのボルトやナットがなければ、そこから記憶のヒントが蘇り、ネジを締めていなかったことを思い出す。

何だこの部品、と思わせる行為は重要なのである。

クルマの場合では、ホイールボルト・ナットの締め付け不良、締め付け足らずが多い。つまり、仮締めによるトラブルである。

この場合も、見ただけで本締めされていないことがわかるように、ボルトやナットを全部取り付けず、一つふたつ仮締めしないで、床に放り出しておく。こうすれば、見ただけで、ホイールにネジがなく、そのネジが床に転がっていれば、本締めしていないことに気が付く。

新幹線で発生した事故を防ぐ、もうひとつのやり方は、セルフロックの付いたボルトやナットを使用することである。これを使えば、しっかりと本締めされていなくても、ボルトが脱落することはない。しかし、振動で部品が破損して、脱落という自体は・・・

セルフロックではなく、渋いネジの組み合わせを使うという方法もある。数十年以上前のメルセデスでは、下回りのネジにおいて、指先だけで軽く回せるような造りをしていなかった。

最初からレンチを使って、それもかなり力が必要で、それは、まるでピッチの違うネジを使っているかのような状態だった。

最初からレンチを使うわけだから、仮締め状態は作れないため、しっかりと本締め状態になる。そして、その締め付けトルクが多少たらなくても、ネジが緩むことはない。

どの方法を使うのがいいのか、コストや手間がかからないのは、関係するボルトやナットを全て取り付けず、一部を床に放り出しておく。これが簡単で一番確かだと思うが・・・ただし、整備をやった人が最終チェックも担当しないとダメ。それはなぜか、わかるだろう。